- Inicio

- Blog

- Solución mineral

- Dominar el Método de Separación Magnética: Desbloquear el poder

- minejxsc

- Publicado:

- Actualizado: 10 de enero de 2025

Prefacio

La separación magnética se utiliza ampliamente en muchas industrias, ya que ayuda a separar el mineral de hierro y otros materiales. Este método utiliza el campo magnético para atraer las partículas magnéticas, por lo que es apropiado para grandes volúmenes de lodo. Es especialmente útil en operaciones a gran escala, ya que aísla eficazmente el mineral de interés de los demás materiales no magnéticos. Esta técnica se aplica por su sencillez, eficacia y gran capacidad para caudales y volúmenes de residuos, por lo que resulta esencial en la minería, el reciclaje y otras industrias. Este blog dará una visión general de los principios científicos de la separación magnética, describirá cómo funciona la separación magnética, los factores que la afectan y los diferentes equipos de separación magnética para ayudarle a elegir el equipo de separación magnética adecuado para su proceso.

Comprender el método de separación magnética

El método de separación magnética es uno de los más eficaces y sencillos para separar el mineral de hierro de los demás materiales. Esta técnica es muy útil en operaciones de alto rendimiento en las que se procesan grandes volúmenes de lodo para separar el mineral de hierro de los materiales no magnéticos. El método emplea un campo magnético aplicado para reorientar los ejes largos de las partículas magnéticas y mejorar el proceso de separación. Además, puede tratar caudales elevados y grandes volúmenes de residuos del proceso, lo que resulta ideal para industrias a gran escala, especialmente en zonas como Europa. Debido a la sencillez y eficacia de este método, se utiliza ampliamente en muchas industrias, lo que brinda la oportunidad de extraer minerales valiosos.

Sistema electromagnético frente a sistema magnético permanente

En lo que respecta a la separación magnética, existen dos sistemas principales: los sistemas electromagnéticos y los sistemas magnéticos permanentes. Cada uno tiene sus propias características, ventajas y aplicaciones.

| Característica | Sistema electromagnético | Sistema magnético permanente |

|---|---|---|

| Generación de campos magnéticos | Se genera haciendo pasar corriente eléctrica a través de bobinas. Intensidad de campo magnético ajustable. | Utiliza imanes permanentes para crear un campo magnético constante. Intensidad de campo magnético fija. |

| Consumo de energía | Requiere energía eléctrica continua para mantener el campo magnético. Costes operativos más elevados. | Sin consumo de energía para mantener el campo magnético. Más eficiente energéticamente y rentable. |

| Mantenimiento | Mayor mantenimiento debido a los componentes eléctricos. Necesita inspección periódica y sustitución de las piezas desgastadas. | Bajo mantenimiento al no tener componentes eléctricos. Larga duración con un mantenimiento mínimo. |

| Aplicaciones | Ideal para aplicaciones que requieren una intensidad de campo magnético variable, como la separación de partículas finas y los procesos de alta intensidad. | Adecuada para aplicaciones con requisitos de separación constantes, como la manipulación de materiales a granel y el reciclaje. |

La elección entre estos dos sistemas depende de las necesidades específicas de la aplicación, incluida la intensidad de campo magnético deseada, los costes operativos y las consideraciones de mantenimiento.

Ejemplos de separación magnética

La separación magnética se aplica en diversos sectores y ofrece soluciones eficaces y eficientes para la separación de materiales. He aquí algunos ejemplos:

● Industria minera (por ejemplo, Separación de mineral de hierro, Extracción de minerales magnéticos, Extracción de metales ferrosos de minerales no magnéticos)

Mejore sus procesos mineros implantando Separación magnética en el tratamiento de minerales para una mayor eficacia en la extracción de minerales.

● Industria del reciclaje (por ejemplo, clasificación de metales ferrosos y no ferrosos, recuperación de metales de los residuos, eliminación de contaminantes metálicos de los materiales reciclados)

● Procesado de alimentos (por ejemplo, eliminación de impurezas metálicas de los productos alimenticios, garantía de seguridad y pureza de los productos protección de los equipos de procesado contra daños)

● Productos farmacéuticos (por ejemplo, eliminación de contaminantes metálicos de las materias primas, garantía de altos niveles de pureza en la fabricación de fármacos, protección de equipos sensibles contra interferencias magnéticas).

Factores que afectan al rendimiento de los separadores magnéticos

Varios factores pueden influir en el rendimiento de un separador magnético, afectando a su eficiencia y eficacia.

● Intensidad del campo magnético: La intensidad del campo magnético es muy importante en el sentido de que determina la capacidad del separador para atraer y retener las partículas magnéticas. El grado de separación también mejora con intensidades de campo magnético más elevadas, sobre todo en el caso de las partículas finas.

● Partículas Tamaño y distribución: El tamaño y la distribución de las partículas que se separan también son otros factores que influyen en el proceso. Las partículas más pequeñas suelen ser más difíciles de separar y pueden necesitar campos magnéticos más altos o distintos tipos de separadores.

● Caudal y velocidad: El caudal y la velocidad del flujo de material a través del separador magnético también determinan la eficacia de la separación. Los caudales deben ser óptimos para permitir la mejor separación sin sobrecargar el separador.

● Composición del material: La naturaleza del material que se procesa, es decir, la proporción de partículas magnéticas y no magnéticas, afecta al rendimiento del separador. En función de las características del material utilizado, pueden ser necesarios algunos cambios.

Principio de funcionamiento del separador magnético

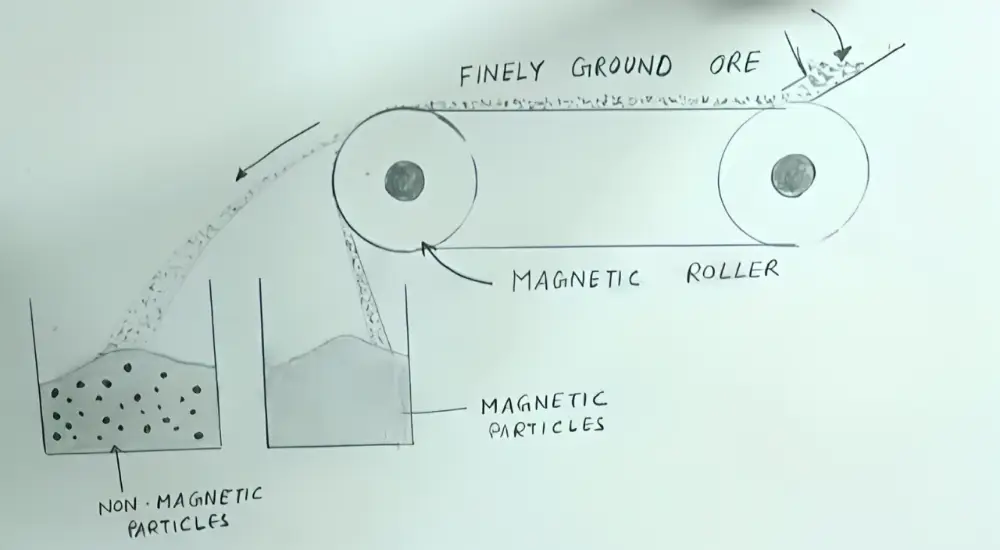

Según el diagrama del separador magnético, el principio de funcionamiento es el siguiente:

1. Alimentación de mineral finamente molido

En primer lugar, el mineral se tritura hasta obtener un polvo fino y, a continuación, el polvo que contiene partículas como magnetita, cobre e ilmenita se coloca en una cinta transportadora. Como se ilustra en el diagrama de separación magnética, este paso garantiza que el mineral se esparza adecuadamente, creando una base uniforme para el proceso de separación.

Esta primera fase es importante para garantizar que el mineral esté bien esparcido a fin de facilitar el proceso de separación. El material puede incluir iones de metales pesados y otras impurezas magnéticas. Este paso crea una base para el posterior proceso de separación con la ayuda de un rodillo magnético. El separador magnético es fácil de manejar, lo que lo hace aplicable en diversos procesos de eliminación de residuos.

2. Atracción hacia el rodillo magnético

Cuando el mineral se transporta por la cinta transportadora, se encuentra con un rodillo magnético. Como se muestra en el diagrama de separación magnética, la fuerza magnética externa desarrollada por el rodillo atrae hacia su superficie partículas magnéticas como las partículas semilla magnéticas y la matriz de alambre magnetizable muy blando. Las partículas no magnéticas, como el sílice, permanecen en la cinta transportadora y siguen avanzando. Esta etapa es útil para distinguir entre sustancias magnéticas y no magnéticas. El proceso utiliza el magnetismo para conseguir una alta capacidad de adsorción y selectividad en el proceso de separación.

3. Clasificación de materiales magnéticos y no magnéticos

El rodillo magnético gira para desplazar las partículas magnéticas a una trayectoria distinta de la de las partículas no magnéticas. Debido a la velocidad del flujo y a la rotación del rodillo, las partículas magnéticas se desvían de la corriente principal de mineral Esto aumenta la eficacia de eliminación de p y garantiza que las impurezas magnéticas se separen bien. El proceso puede procesar grandes cantidades de mineral, lo que lo hace adecuado para la producción a gran escala.

4. Recogida de partículas magnéticas

Cuando las partículas magnéticas llegan al lugar deseado, caen en un receptáculo. Esto se debe a que la fuerza magnética se reduce, lo que permite que estas partículas caigan del rodillo. Esta etapa garantiza que todos los materiales portadores magnéticos se recuperan de la manera más eficaz. Es un proceso continuo y puede manejar altas tasas de rendimiento, lo que es ideal para grandes balas de material mineral. La recogida está pensada para la manipulación de materiales como Fe, cobre y otros contaminantes magnéticos.

5. Eliminación y tratamiento de residuos

Las partículas no magnéticas que no son atraídas por el rodillo se desplazan a lo largo del transportador y se vierten en otro contenedor. Este último paso ayuda a separar claramente los materiales magnéticos de los no magnéticos, lo que resulta muy beneficioso para la gestión de residuos. Este enfoque estructurado ayuda a garantizar que el separador magnético funcione eficazmente en la separación de los materiales mediante el uso del magnetismo.

1. Separadores magnéticos de tambor húmedo

Estos separadores se utilizan para la separación continua de partículas magnéticas de lodos. Se emplean sobre todo en la industria minera para la separación de mineral de hierro. El diseño de tambor húmedo es especialmente adecuado para grandes volúmenes de lodos, lo que lo hace eficaz. La estructura suele consistir en un tambor giratorio con una carcasa de medios magnéticos; esta última suele ser de acero inoxidable. El campo magnético puede producirse mediante imanes permanentes o un electroimán.

Los separadores magnéticos de tambor húmedo son muy eficaces en la separación de partículas magnéticas finas del material no magnético. Tienen algunas ventajas, como que son fáciles de mantener y no necesitan mucha agua, lo que es muy importante en zonas donde hay escasez de agua. Pero necesitan un mantenimiento frecuente para evitar problemas como atascos y desgaste, que pueden reducir su eficacia. Los tambores suelen estar fabricados con materiales capaces de soportar el entorno abrasivo del tratamiento de minerales, como el acero inoxidable o el caucho.

Los separadores magnéticos en seco de tres discos son útiles para separar partículas magnéticas finas de materiales secos. Estos separadores utilizan tres discos magnéticos giratorios, cada uno de los cuales produce distintos niveles de campos magnéticos. Esto facilita la clasificación de los materiales en función de sus características magnéticas, ya que se separan fácilmente. El equipo se utiliza en el tratamiento de minerales para separar los minerales no magnéticos de los magnéticos, por ejemplo en el tratamiento del estaño, el wolframio y otros minerales afines. Las piezas principales son la tolva de alimentación, los discos magnéticos y los transportadores, que suelen ser de acero inoxidable para mayor resistencia.

Estos separadores son especialmente útiles para operaciones a pequeña escala, ya que pueden tratar partículas pequeñas a bajos índices de rendimiento. La característica de discos múltiples permite una alta selectividad y precisión en el proceso de separación, lo que es muy importante cuando se trata de minerales valiosos. Sin embargo, su capacidad es menor, por lo que no son ideales para usos industriales a gran escala. Algunos de los factores que pueden afectar al rendimiento del equipo son el tamaño de las partículas de alimentación y el contenido de humedad del material con el que se alimenta el equipo.

Los separadores electrostáticos utilizan un campo eléctrico para clasificar las partículas en función de su conductividad eléctrica. Se aplican especialmente en el proceso de separación de materiales no magnéticos de los magnéticos y suelen utilizarse en combinación con separadores magnéticos. Estos separadores son muy eficaces sobre todo en la separación de partículas finas y materiales que tienen características físicas próximas. Las partes principales son el electrodo corona, el electrodo conectado a tierra y una fuente de alimentación de alta tensión. Los materiales utilizados suelen soportar el duro entorno de trabajo gracias a su resistencia a la corrosión.

La eficacia de los separadores electrostáticos depende de las condiciones de trabajo, como la humedad, la temperatura y el tamaño de las partículas. Proporcionan una gran eficacia en la separación de materiales conductores y no conductores, por lo que se utilizan en reciclaje, procesamiento de minerales e incluso en la industria alimentaria. Sin embargo, el nivel de control necesario para obtener el mejor rendimiento puede ser algo difícil de conseguir y no se recomienda utilizar el equipo con materiales húmedos. Además, hay que adoptar medidas de seguridad para hacer frente a la alta tensión necesaria para el funcionamiento del equipo.

Los separadores magnéticos de alta intensidad se utilizan para crear campos magnéticos muy fuertes que son adecuados para la separación de materiales débilmente magnéticos. Estos separadores son útiles en industrias en las que es necesario separar partículas de pequeño tamaño, como en la recuperación de hematites y otras partículas débilmente magnéticas. El equipo suele incluir un tambor o rodillo magnético, construido con imanes de tierras raras, que son mucho más potentes que los imanes ordinarios. La construcción también puede incorporar piezas de acero inoxidable debido a los altos niveles de tensión que conlleva el procesamiento de minerales.

Estos separadores son muy eficaces en la clasificación de partículas finas para permitir la recuperación de minerales valiosos. Pero consumen mucha energía y necesitan una infraestructura sólida para sostener los campos magnéticos elevados. Esto los hace más apropiados para empresas más grandes y de tipo más industrial. El elevado coste de los imanes de tierras raras y el consumo de energía son sus principales inconvenientes, pero su capacidad para separar incluso materiales débilmente magnéticos suele hacer que la inversión merezca la pena.

5. Separadores magnéticos de alto gradiente

Los separadores magnéticos de alto gradiente (HGMS) emplean una matriz de alambres magnetizables muy finos para producir un campo magnético de alto gradiente. Este tipo de configuración es especialmente adecuada para la clasificación de partículas finas y ultrafinas, que se aplica ampliamente en los procesos de purificación de caolín, extracción de elementos de tierras raras y eliminación de impurezas en minerales. Los componentes suelen consistir en una bobina de solenoide que produce el campo magnético y una matriz, que suele estar hecha de lana de acero o metal expandido para aumentar el gradiente del campo magnético.

Los HGMS se caracterizan por su gran eficacia y selectividad en la separación de partículas finas y se utilizan en las industrias minera y papelera. Son especialmente útiles cuando es necesario separar partículas magnéticas muy finas que no pueden separarse de otro modo. Pero no son fáciles de manejar y controlar, y necesitan una supervisión y puesta a punto constantes para garantizar su eficacia. En la eficacia del equipo también influyen las características magnéticas de la alimentación y el tamaño de las partículas.

Para conocer los principales fabricantes de separadores magnéticos de alto rendimiento, haga clic en Aumentar la producción: Los 6 principales fabricantes de separadores magnéticos para obtener información detallada.

¿Cómo elegir separadores magnéticos para distintos minerales?

La selección del separador magnético adecuado para minerales específicos implica varias consideraciones:

● Propiedades magnéticas del mineral: Es importante conocer la susceptibilidad magnética del mineral. Los minerales con alta susceptibilidad magnética pueden separarse utilizando separadores magnéticos normales, mientras que los de baja susceptibilidad pueden necesitar separadores de alta intensidad o alto gradiente.

● Partículas Tamaño y distribución: El tamaño y la distribución de las partículas minerales sirven para determinar el tipo de separador que debe utilizarse. Las partículas ultrafinas pueden necesitar separadores más avanzados con mayor campo magnético o mejor control del campo magnético.

● Material Rendimiento y caudal: El tipo de separador depende de la cantidad de material que haya que separar y de la velocidad a la que se necesite. Los separadores de gran tamaño son necesarios para operaciones a gran escala, mientras que los separadores finos pueden ser necesarios para operaciones finas.

● Condiciones de funcionamiento y Medio ambiente: Piense en las condiciones en las que se va a utilizar el equipo, como la temperatura y la humedad, y si va a estar expuesto a sustancias corrosivas. Hay separadores que se fabrican para determinadas condiciones y pueden ser más eficaces y duraderos en esas condiciones.

Para aquellos que buscan optimizar su procesamiento de minerales, JXSC ofrece una amplia gama de separadores magnéticos de alta calidad. Haga clic en el mejor separador magnético para explorar nuestra selección y encontrar la solución perfecta para sus necesidades.

Personalización y optimización de separadores magnéticos

Los separadores magnéticos pueden personalizarse y optimizarse para satisfacer las necesidades de una determinada aplicación, a fin de garantizar que ofrezcan la mejor separación posible. Las industrias pueden mejorar la eficacia de la separación, reducir los gastos de explotación y obtener una mayor pureza del producto personalizando el diseño y la configuración. Esto incluye elegir la intensidad de campo magnético adecuada, controlar la geometría del separador y el caudal y la distribución granulométrica correctos.

JXSC ofrece separadores magnéticos de diseño modular que pueden adaptarse para satisfacer las necesidades únicas de su operación. Haga clic en separadores magnéticos personalizados para obtener más información sobre soluciones personalizables y lograr una separación excelente en sus procesos.

Consumo de energía y eficiencia en la separación magnética

La energía es otra consideración importante en el uso de separadores magnéticos, ya que determina la cantidad de energía necesaria para alimentar los separadores magnéticos. Los separadores de alta eficacia no sólo reducen el consumo de energía, sino que también tienen un menor efecto sobre el medio ambiente. Los sistemas magnéticos más modernos se han desarrollado para ser eficientes desde el punto de vista energético y, al mismo tiempo, proporcionar altos niveles de separación. Estas innovaciones incluyen el uso de imanes permanentes que no requieren un suministro constante de energía eléctrica y la mejora del diseño de los separadores para aumentar la fuerza del campo magnético y la eficacia de la recogida de partículas.

Los procesos de separación magnética optimizados son eficientes desde el punto de vista energético y contribuyen a minimizar la emisión de gases de efecto invernadero. Es evidente que las industrias pueden ahorrar muchos costes y contribuir a la conservación del medio ambiente utilizando separadores magnéticos que sean eficientes desde el punto de vista energético. Se siguen realizando estudios e innovaciones en este campo para mejorar la eficiencia de la tecnología, haciendo de la separación magnética un proceso de separación sostenible y eficiente para su uso en diferentes industrias.

Conclusión

La tecnología de separación magnética tiene un futuro brillante, ya que los investigadores siguen trabajando para mejorar su eficacia, el consumo de energía y la precisión de la separación. Los separadores magnéticos de alto gradiente y alta intensidad son algunas de las innovaciones que se cree que ayudarán a conseguir una mejor separación de las partículas finas y ultrafinas. Además, la aplicación de tecnologías inteligentes y la automatización facilitarán la supervisión y mejora continuas de los procesos de separación, mejorando así la eficacia y reduciendo los costes.

JXSC está a la cabeza de estos avances, y mejora constantemente la tecnología, y con la ayuda de un equipo de profesionales capta las últimas tendencias del sector. A través de la investigación y el desarrollo, JXSC garantiza que se ofrece a sus clientes lo mejor en tecnología de separación magnética, manteniendo así su relevancia en el mercado. Los avances de vanguardia y la calidad excepcional en tecnología de separación magnética por JXSC.

¿Desea descubrir los últimos avances y la excepcional calidad de la tecnología de separación magnética? Haga clic en https://www.minejxsc.com/ para explorar más.

Preguntas frecuentes

¿Cómo mantener y limpiar los equipos de separación magnética?

Es importante mantener y limpiar los equipos de separación magnética para que funcionen eficazmente y duren mucho tiempo. Se recomienda inspeccionar el equipo de vez en cuando para determinar si alguna de las piezas está desgastada y debe sustituirse. La limpieza es el proceso de lavado de las partículas magnéticas acumuladas en la superficie del separador y puede realizarse mediante cepillado o soplado de aire. En los separadores húmedos, puede utilizarse agua o una solución de limpieza para eliminar las partículas atrapadas.

¿Cómo contribuye la separación magnética a la recuperación y el reciclaje de recursos?

La separación magnética es un proceso crítico en la recuperación de materiales valiosos y el reciclaje de residuos, ya que separa eficazmente los materiales ferromagnéticos de los residuos. También ayuda a mejorar la calidad del material reciclable y, al mismo tiempo, a minimizar la cantidad de residuos que se vierten en el vertedero. Esto se debe a que, al reciclar los metales valiosos, las industrias pueden reducir sus costes de materias primas y, por tanto, ser respetuosas con el medio ambiente.

¿Cuáles son las ventajas medioambientales de la separación magnética?

La separación magnética es respetuosa con el medio ambiente en la gestión de residuos, ya que separa los materiales magnéticos de los no magnéticos para evitar contaminar los materiales reciclables. Los tipos básicos de separadores magnéticos ahorran energía y pueden tratar una gran cantidad de lodos en poco tiempo, por lo que se ocupan de grandes volúmenes de residuos de procesos. Este método se utiliza especialmente en las industrias minera y molinera. Además, es eficaz en la eliminación de fosfatos, reduciendo así la contaminación del medio ambiente. El campo magnético aplicado externamente garantiza una mejor separación, lo que a su vez aumenta el rendimiento del material deseado y reduce la cantidad de residuos producidos.

¿Cómo afecta el tamaño de las partículas a la eficacia de la separación magnética?

La eficacia de la separación magnética depende en gran medida del tamaño de las partículas. Las partículas más pequeñas son más difíciles de separar y pueden necesitar un campo magnético más alto o separadores especiales. La uniformidad de la distribución del tamaño de las partículas puede mejorar la eficacia de la separación porque todas las partículas están expuestas al campo magnético en igual medida. El acondicionamiento y el dimensionamiento del material de alimentación también pueden mejorar los resultados de la separación y aumentar la pureza del producto.